制 作

部品などを決めたら、制作に入る

実装図で配置を決め、それを基に制作していきます。

ここから電子工作らしい制作です。

基板制作

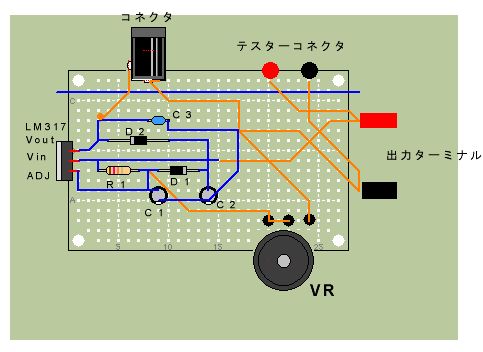

実装図

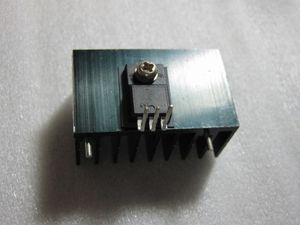

LM317のICは、足の接続を間違わないように注意。データシートで確認。

放熱板との取り付けは下記参照。

また、使用のケースではそのまま付けて放熱板を付けると背が高くなりすぎるので足を階段状に折り曲げて低くしました。

可変抵抗の接続ですが、

左右の側 ADJ端子 と GND を逆にすると、回すと増える方向が逆になります。

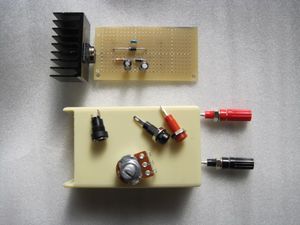

ケース

基板ができたら底ふたのネジ止め位置に合うように基板に穴開け

このあと配線をしてから

ケースに組み付け、ケースに穴開けして各部品を取り付け。

この例では 小さいケースを使っています。テイシンのTB-53だと放熱板、基板ともにそのままの大きさで入る。

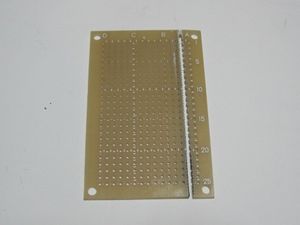

基板

小さいケースなので 基板がそのまま入らないので、縁をカット。

2列切っただけですが、かなり小さくなってしまった。。でも回路の部品がは少ないので十分。

ケースはこのようにヒートシンクを出す部分を切り取り。

丸鋸式で切り取りましたが、プラケースなのでカッター用の替え刃のこぎりでも切れます。

面取りカッターできれいに面取り。(左の青いの)

面取りカッターできれいに面取り。(左の青いの)

放熱板(ヒートシンク

小さいケースにそのまま入らないので 一マス切り落としました。

小さいケースにそのまま入らないので 一マス切り落としました。

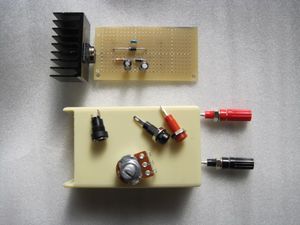

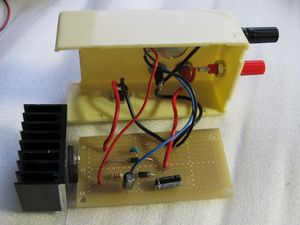

基板完成後

基板が出来て ヒートシンクを取り付けたところ

基板が出来て ヒートシンクを取り付けたところ

基板が出来たら確認作業

テスターで一応、回路図通りか(ここは実装図でなく回路図がいいです)

テスターの導通モードで接続とハンダ付けを確認するなど。

隣とつながっていないか、電気通して問題無いかをイメージしながら確認作業。

CPUを作る の 確認作業-電源部分 などを参考に

基板回路はシンプルですが、こ基板の上面にコネクタやVR、ターミナルなどが来るので配置で、背の高い部品はあらかじめ干渉しないような位置に持ってくる必要がある。

ネジで固定。

ケースとヒートシンク

ヒートシンクは最初ICと仮止めして基板に差し込んで高さや位置など様子をみてからICをハンダ付けしました。

部品類は熱してもいいことないので、あつい熱源(放熱板)から離す方がいい。(特に熱に弱い部品、皮膜配線など)

また、ケースを開けて机に置いたとき、つながる配線が引っ張られないように、配線の長さにする。

配線が短いとふたを開けるのが精一杯、ふたをずっと引っ張ってないと中見れないことになります。 (そういうのを作った人でないとイメージ難しいと思います(笑)

配線を基板につなぐ位置は、基板回路の配置の時に、空中配線の接続点を出来るだけ上や下に集中した方が、ふたを開けて机におくのにいいです。

ケース加工

今回使用部品は、すべて穴を開けて、通した後にネジ止めする部品。

まずはケースに穴開けして、部品を通してネジで固定、それから基板とつなぐハンダ付けしました。

ケースに部品を取り付けるのには 穴を開けて 部品をネジ止めします。

(ここは制作途中の写真がないのですが、あとあとアップできたらと思っています)

穴開けですが、VR抵抗に直径7ミリ、ACアダプタのメスコネクタに8ミリの穴でした。

プラスチックケースに大穴を開ける (5ミリ以上ぐらい)ときは、ドリルがかじり付きでケースが割れたり、振り回されたりするので注意が必要です。

加工のかじり付きは、ドリルが被削材にかぶりつくように噛み込んでしまうこと。

もはや切削でなく、切り込んで刺さっている状態で、ここでドリルの回転が過負荷で止まってくれるといいんですが、回り続けると、プラスチックが割れる、欠ける、穴がえぐれる 固定が外れて、振り回される!

これは太いドリルを使うときで 固定が悪くブレるほど起こりやすいようです。十分注意!

大穴加工では

手で持たずに、出来るだけ万力などで固定する。(ボール盤があれば強い)

大穴は一度で開けず、小さい径から3段階ぐらいに大きくしていく。

プラケースは柔らかいですが、機械加工で加工と固定がとにかくやりにくいです。

プラスチックのような強度が弱い物は、強固に固定しようとするだけで歪む、割れる、、強く固定できても自分自信が歪むので、加工途中でぶれやすく、ぶれるとかじり付きなどの原因になる。

プラスチックはかじり付きやブレで加工途中で割れることが起こりやすく、最後の1穴で割れてケースがダメに・・・ということもありました。

きちんと固定が基本。ハンドドリルは速度調節出来るものでゆっくり様子を見ながら使うのもいいです。

効率が悪いですが、

懐かしの手回しドリル は手応えを確かめながらできるので失敗が少なかったりします。

ドリル刃も、必要な太さを全部そろえているということも少ないので、手回しリーマーという工具で、手で少しずつ穴を大きくする方法も使えます。手でゆっくり開けていけます。

エンドミル使える環境の人は少ないでしょうが、穴もエンドミルで開けるとドリルより加工が楽。。

でも、素材によっては、途中熱で溶けて刃にまとわりついて大変。。柔らかい物は手加工で楽ですが、高速機械を使うといろいろ難しいことがおこる。

当然、どの加工にしてもケガしやすいので全般に注意です。

ここは回路ではなく、加工方法になりますが電子工作では、回路と加工の両方が必要。

使用できてはじめて意味を持つのが電子機器なのでどちらが欠けてもいいモノはできない。加工も注意しながら。

次は、組み立てて電気通してテスト。。実験用電源の製作④

- twtter

- google+

- hatena